18320318194

18320318194(161088)

产品购买

产品购买

我的订单

我的订单

退出登录

退出登录

产品购买

产品购买

我的订单

我的订单

退出登录

退出登录

发布日期:2025-04-28

点击量:9

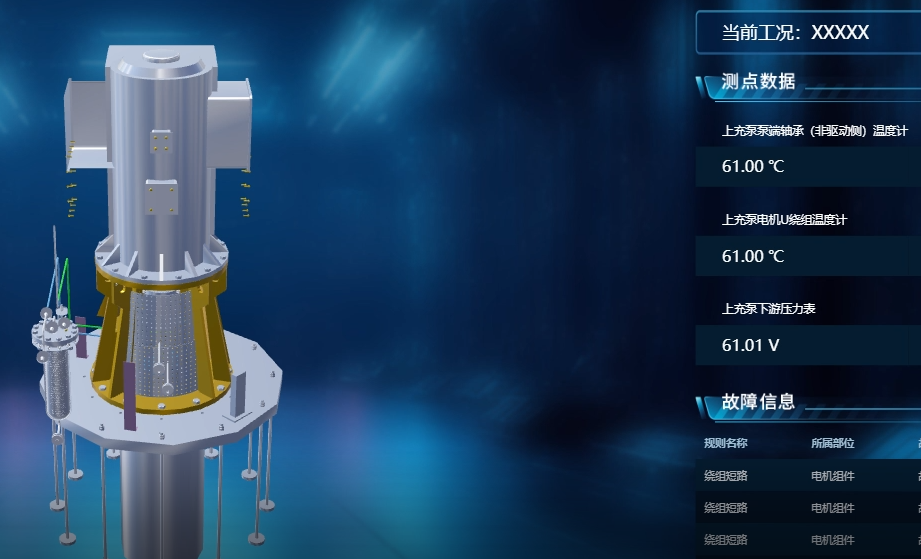

近日,工信部公布《制造业数字化转型三年行动计划》引发行业热议,计划明确提出"2026年实现工业软件应用比例提升15个百分点"的硬指标。在长三角某新能源电池工厂的实地调研中,记者发现其通过数字孪生技术将新产线调试周期从58天压缩至23天,这种虚实联动的工业仿真能力,正在重构智能制造的价值链条。作为国内数字孪生领域先行者,凡拓数创的AI 3D数字孪生平台,已为多家制造企业搭建起从虚拟调试到智能运维的全场景解决方案。

在新能源汽车行业,某头部企业采用凡拓数创数字孪生软件后,实现了冲压车间全流程仿真优化。通过建立涵盖2000余个零部件的数字孪生体,工程师在虚拟环境中完成模具干涉检测、冲压应力分析等23项核心验证,使实际产线调试成本降低40%。更值得关注的是,该系统通过对接MES生产数据,可实时诊断设备健康状态,在2023年成功预警某型号压力机主轴异常振动,避免价值千万元的生产中断事故。

针对精密制造领域的工艺优化难题,凡拓数创为华南某家电集团打造的"虚拟实验室"颇具代表性。该平台集成工业机理模型与机器学习算法,可对注塑成型过程进行多物理场耦合仿真。在实际应用中,工程师通过调整16项工艺参数的数字孪生体,成功将某型号空调外壳的成型缺陷率从3.7%降至0.8%,每年节省质量成本超500万元。这种"数字试错"模式,正在改变传统依赖经验积累的研发范式。

在装备制造领域,凡拓数创联合某重工企业构建的"设备孪生大脑"已投入实际应用。系统通过实时映射2000余台工程机械的运行状态,运用AI算法预测关键部件剩余寿命。2024年汛期期间,该技术提前72小时预警华东地区37台挖掘机的液压系统故障风险,使设备出勤率同比提升28%。这种预测性维护能力,正是工业4.0时代设备管理进化的关键突破。

凡拓数创的工业数字孪生解决方案,深度融合BIM+IoT+工业知识图谱技术,其自主研发的工艺仿真引擎支持毫秒级物理计算响应。平台内置的425种行业组件库,可快速构建涵盖"人机料法环"全要素的虚拟工厂。目前该技术已通过TÜV功能安全认证,并在工信部"工业互联网创新发展工程"中获得示范项目授牌。随着《智能制造能力成熟度模型》国家标准的实施,这种虚实共生的工业仿真体系,正成为制造企业智改数转的标配能力。