凡拓深度融合数字孪生、物联网、大数据、人工智能等前沿技术,构建智慧火电厂数字孪生平台。从“生产经营、智慧运维、安全管控、低碳环保” 四大板块出发,推动设备更新、工艺升级、数字赋能。

1:1三维仿真还原火电厂全貌,建立全价值链数据集成平台,集中展示电厂核心业务数据和关键信息,比如经营数据、发电统计、运营情况、计划完成率、配电数据等,实现跨部门、跨流程的全面分析和判断,为集团、电厂领导提供科学决策依据,便于及时调整生产计划,实现降本增效。

实时统计厂区总人数,汽机、输煤、锅炉房人员信息,实时监测人员、车辆移动轨迹,利用搜索导航功能快速定位人员,帮助管理者快速调动各区域员工,加强全局管理,提升企业的智能化水平和运行效率。

平台统计装机耗电量,实时抓取装机功率以及生产指标,便于工程师调控生产资源;密切监控锅炉及汽轮发电机组的实时效率和参数,分析设备运行效率和生产数据;关注机组非计划停机数,完善点检标准,制定预防措施。

平台实时统计燃料出入库情况、库存成本、当日库存消耗量、库存消耗速率和补充速率,便于管理者及时掌握库存情况,采取措施。

通过可视化的作业流程组态还原火力发电生产工艺流程:输煤栈桥→筛煤机→碎煤机→输煤皮带→给煤机→磨煤机→锅炉→汽轮机→发电机→主变→升压站→电网……

一方面,便于对员工、客户进行工艺流程演示;另一方面可以及时监控工厂流程动态。

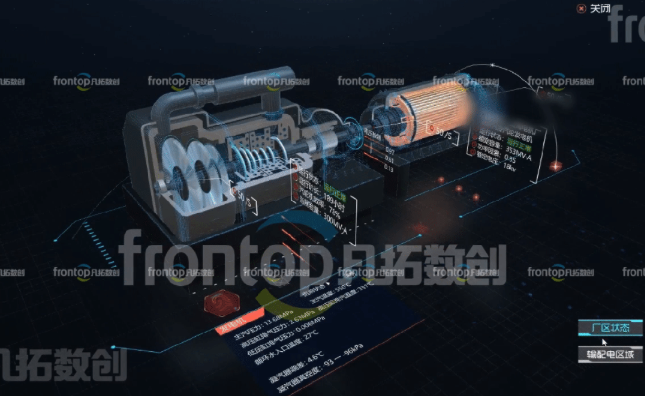

建立完善的设备台账,对卸煤机、输煤皮带、煤场、斗轮机、磨煤机、锅炉、汽轮机、发电机等设备进行全生命周期数据管理。

对关键设备进行三维仿真还原,直观呈现设备的部件组成及动态运作全流程。实时采集机组主要运行数据,如:锅炉温度、气压、脱销、预警事件等,辅助用户进行日常的生产和安全管理,提高电厂的数字化管理效率。

将检修过程数字化、标准化、可视化,形成AI自助检修专家系统,辅助运维人员进行设备检修,提高检修效率和检修质量。同时平台利用机器学习技术建立模型,对设备运行状况的趋势进行预测,及时发现潜在的故障和隐患,并采取相应的预防措施,从而避免可能发生的事故和损失。

产品试用

产品试用

产品购买

产品购买

我的订单

我的订单

退出登录

退出登录